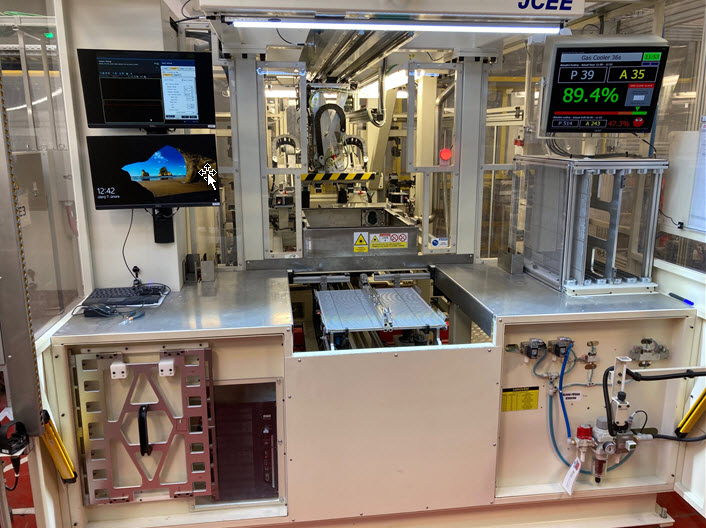

OHX poloautomatická linka

V tomto článku vám detailněji přiblížíme úpravu OHX linky, která byla z původně manuální linky modifikována v linku poloautomatickou. Důvod této změny spočíval v požadavku zákazníka, který původně požadoval výrobu v malých objemech. V průběhu výroby však došlo ze strany zákazníka ke změně, kdy začal požadovat navýšení výroby. Následovala úprava linky a tu si nyní přiblížíme prostřednictvím rozhovoru s projektovým vedoucím J. Šnajdárkem.

1. Co znamená zkratka OHX? Jaký druh výrobku a pro jakého zákazníka se na této lince vyrábí?

Outer Heat eXchanger (vnější výměník tepla) v klimatizaci vozu plní stejnou funkci jako klasický kondenzátor s tím rozdílem, že náš výrobek MEB GasCooler je určen pro elektromobil značky Volkswagen ID.3 a pracuje na mnohem vyšším tlaku oproti GIC kondenzátoru. Pro Vaši představu testovací tlaky v DMCZ na konci linky jsou vzduch GIC - 5Mpa (Megapascal) vs OHX 18,7 MPa a Heliový test GIC 3,5MPa vs OHX 6,5MPa.

Elektromobil Volkswagen ID.3

Výrobek MEB GasCooler

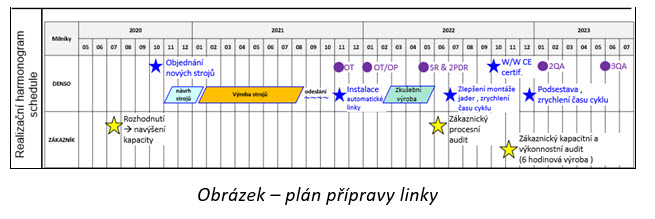

2. V jakém roce jste s implementací automatizace započali a kdy byl spuštěn její provoz?

Původně jsme instalovali plně manuální výrobní linku, na které byl výrobek uvolněn s taktem 120 sec z důvodu požadavku dodávat výrobek v malých objemech. Na přání zákazníka byly v dubnu 2020 projednávány možnosti navýšení výroby. Během jednání o navýšení objemů jsme zákazníkovi představili několik variant automatizace. V závislosti na míře automatizace a velikosti rozpočtu bylo rozhodnuto pro variantu, při které jsme museli upravit původní linku na takt 60sec (SOP 06/2021) a souběžně jsme začali připravovat poloautomatickou linku s taktem 36sec, abychom byli schopni dostát požadavku zákazníka. Tato varianta přinesla DMCZ zlevnění výroby z důvodu úspory operátorů a zákazníkovi splnění požadavků na dodávky, což se podařilo před zákaznickým procesním auditem v červnu 2022, ale poté jsme museli linku ještě modifikovat a finálně odladit, takže můžeme říci, že finálně linka začala vyrábět v říjnu 2022

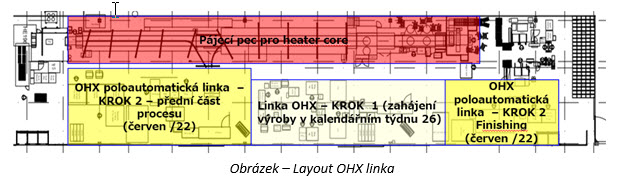

3. Na jaké lince byla OHX poloautomatická linka instalována? Jedná se o upravenou stávající linku nebo zcela novou?

Původní linka byla instalována na pozici mezi linkami Press a Heater core, kde jsme měli před-stavu i pokračovat, ale z důvodu předpokladu používání heater core pece 1 pro pájení jsme po-loautomatickou linku nakonec instalovali na původní pozici linky heater core u scrap zóny. Po-loautomatická linka je kompletně nová s tím, že by se dala rozdělit na několik částí. Montáž jader je z Denso Corporation Japonsko. Díly pro výrobu jsou od lokálních výrobců z České re-publiky kromě heliového testu, který je dodáván z Velké Británie.

4. Kolik se na lince vyrobí kusů denně/ měsíčně?

Technická kapacity poloautomatické linky je 1 848 ks za den – to znamená 38 808 ks za měsíc.

5. Kdo další se kromě Vás na automatizaci podílel?

Společně se mnou v té době na jednotlivých strojích intenzivně pracovali O. Seibert, který měl na starosti montáž jader s vazačem jader a J. Krčmář, v jehož odpovědnosti byly sub-assembly, HE test a finální rozměrový přípravek. Po reorganizaci oddělení Technologie se k projektu přidal ještě P. Ehlich, který přispěl k tomu, abychom linku připravili na úspěšný kapacitní audit a 2QA meeting.

6. Je tato instalace něčím odlišná od těch ostatních? Který problém při samotné realizaci pro Vás byl na řešení nejsložitější?

Instalace byla náročná především tím, že se každý měsíc situace ohledně této linky vyvíjela jinak. Nainstalovali jsme původní linku, na které jsme ladili proces, následně jsme linku relokovali a ihned na to jsme začali modifikovat linku pro vyšší objem výstupu. Ve stejném čase jsme navíc začali i s přípravou specifikací zařízení pro zavedení poloautomatické linky.

7. Jaký projektový milník byl realizován nebo vás čeká v budoucnu?

Poslední projektový milník proběhl dne 22.11.2022 na poloautomatické lince a byl to kapacitní audit, který měl původně provést zástupce našeho zákazníka, nicméně na základě našich dobrých vztahů a důvěře, kterou jsme si v rámci projektů v minulosti vybudovali, jsme mohli provést audit interně. Audit byl řízen kolegou ze sousední německé Denso pobočky DNDE. Očekávání zákazníka jsme splnili, když jsme byli schopni demonstrovat naši připravenost během nepřetržité 6hodinové výroby, při které jsme měli vyrobit maximální požadované množství zákazníkem. Tímto bych rád poděkoval celému týmu za tvrdou práci v posledních měsících, která vyústila ke splnění požadavků našeho zákazníka a tedy i k maximální spokojenosti našeho zákazníka. Pro DMCZ úspěšně provedený audit znamenal úhradu investice v celé výši 3,84 mil EUR zákazníkem.