FEM simulace

První díl naší rubriky Technické okénko v prvním letošním čísle je zaměřena na FEM simulace (Finite Element Method), nebo chcete-li MKP (Metoda Konečných Prvků), které slouží k simulaci průběhů napětí, deformací, proudění tekutin, tepla nebo vlastních frekvencí. Je hojně využívána především pro kontrolu již navržených zařízení nebo pro stanovení kritického místa konstrukce.

Počátky této metody lze dohledat již kolem roku 1940, k jejímu masovému využívání však došlo až teprve s nástupem moderní výpočetní techniky.Historie FEM simulací v DMCZ

K zavedení FEM simulací nás přivedlo jejich použití v japonském Densu, kde slouží jako jeden z nástrojů, jak zhodnotit design dílů v brzké fázi projektu. Jednou z výhod je, že pomocí FEM simulací se dají výrazně snížit náklady na výrobu prototypových dílů a významně se zkracuje doba potřebná pro vývoj a testování dílů/sestav. V DMCZ jsme se v minulosti vlivem neexistujících simulací bohužel setkávali s praskáním hliníkových braket na kondenzátorech těsně před začátkem výroby, kdy dochází k testování s použitím sériových dílů, což mělo za následek zvýšení dodatečných nákladů. Průměrně tyto náklady vycházely na 8 000 EUR na jeden GIC projekt (investigace, externí FEM simulace, modifikace nástroje, objednání nových protikusů, opakování vibračního testu, ….).

Příklady praskajících braket z minulosti:

- 2014 – 1x AUDI MLB-Big

- 2015 – 2x VW RPU

- 2016 – 2x VW MQB

Obr. 1 – prasklé brakety na projektech AUDI MLB (levá strana) a VW RPU (pravá strana)

I z tohoto důvodu byla návratnost potřebné investice do FEM softwaru (ANSYS) velmi rychlá a využití FEM simulací se v DMCZ výrazně rozšířilo. Potřebné investice byly obhájeny a následně uvolněny v roce 2018, a tak mohlo dojít k nakoupení potřebné licence pro oddělení DMCZ PD (Product Design), kde byla současně vytvořena nová pozice FEM Computational Analyst, na které využíváme zkušenosti Lukáše Těšiny.

Od roku 2018 jsou všechny nové GIC projekty (například FORD V408, VW T7, PORSCHE GT3) podrobeny FEM simulaci ve fázi před 1DR (1st Design Review) a díky tomu už více jak tři roky nemáme problém s praskáním braket.

První použití FEM simulace v DMCZ

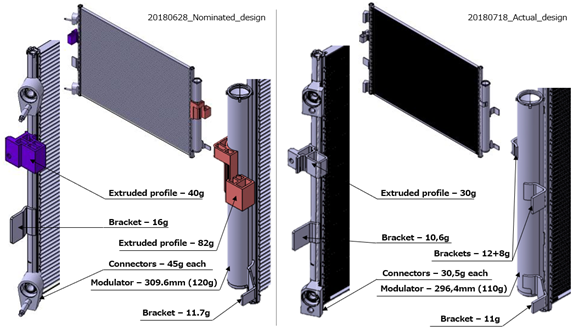

Poprvé byla FEM simulace použita u projektu FORD V408 a DMCZ PD díky tomuto použití dokázalo snížit hmotnost finálního produktu o 117,1g při zachování stejné kvality (obr. 2). Níže je porovnání nominovaného produktu a finálního výsledku po FEM optimalizaci (realizováno v extrémně krátkém čase tří týdnů). Díky tomuto zásahu se DMCZ výrazně zvýšil profit na tomto projektu a zákazník byl spokojen se snížením váhy. To vše během velmi krátké doby. Nominace proběhla v CW24/2018 a SOP v DMCZ bylo v CW50/2018 (běžně se projekt připravuje 1-2 roky).

Obr. 2 – projekt FORD V408 v době nominace (levá strana) a projekt FORD V408 po optimalizaci (pravá strana)

FEM simulace se nyní běžně využívají na kontrolu unikátních dílů (obr. 3), ale i dílů, které se liší od japonského standardu (obr. 4 a 5).

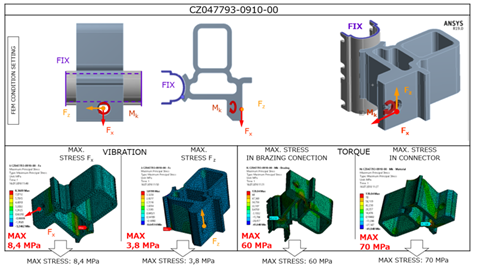

Na obr. 3 je znázorněn díl, který byl pro DMCZ zcela nový a bylo u něho nezbytné zjistit napětí a deformace způsobené utáhnutím šroubu (probíhá u zákazníka) a také odolnost vůči vibracím.

Obr. 3 – výsledek FEM simulace pro nový typ extrudované brakety – simuluje se odolnost proti vibracím a vliv utahovacího momentu (7,2 Nm) při instalaci (projekt FORD V408)

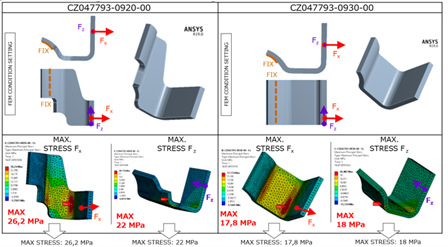

Brakety na obr. 4, které jsou namáhány vibracemi, slouží k upnutí na radiátor, a proto je potřeba zjistit maximální napětí v dílech a porovnat je s Wöhlerovou křivkou (popisuje snižující pevnost materiálu vlivem opakovaného zatěžování) pro příslušný materiál, abychom mohli posoudit, zda se jedná o bezpečné napětí = nehrozí prasknutí dílu.

Obr. 4 – výsledek FEM simulace pro nové brakety – simuluje se odolnost proti vibracím v autě (projekt FORD V408)

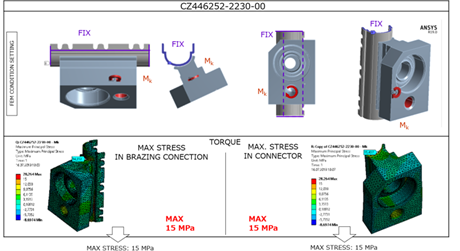

U konektoru z obr. 5 se simulují případné deformace vzniklé utažením šroubu a to jak v samotném díle, tak i v pájeném spoji.

Obr. 5 – výsledek FEM simulace pro nové konektory – simuluje se vliv utahovacího momentu (7,2 Nm) při instalaci (projekt FORD V408)

Kde jinde využívá DMCZ PD FEM simulace?

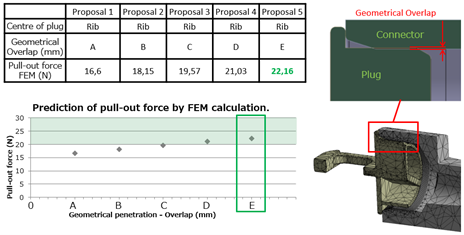

Dalším příkladem je například využití FEM pro simulaci vytahovací síly u těsnících plugů a snížení počtu ladících smyček (díky tomu opět dochází ke snížení projektových nákladů, protože se výrazně sníží výdaje na měření dílů, vytahovací testy, teplotní testy, modifikace vícekavitních forem a další). Díky FEM můžeme simulovat i různé designy dílů (změny průměrů, tvar i počet žeber, úhly náběhů a další) a jejich vliv na vytahovací sílu. V minulosti bylo běžné mít na podobný díl 6 a více ladících smyček. Současným cílem jsou pouze 3 ladící smyčky (FEM simulace byla nejnověji použita na díl CZ445025-1770 – AUDI PPE – a zde bude s velkou pravděpodobností dosaženo pouze 3 ladících smyček).

Níže (obr. 6) je znázorněn vliv přesahu na velikost vytahovacích sil (hodnoty byly nahrazeny písmeny).

Obr. 6 – vliv rozdílných průměrů na velikost vytahovací síly

U každé FEM simulace je důležitá i následná kontrola teoretických výpočtů s reálnými náměry, abychom mohli zlepšovat přesnost budoucích výpočtů.

Důležité kroky při výpočtu

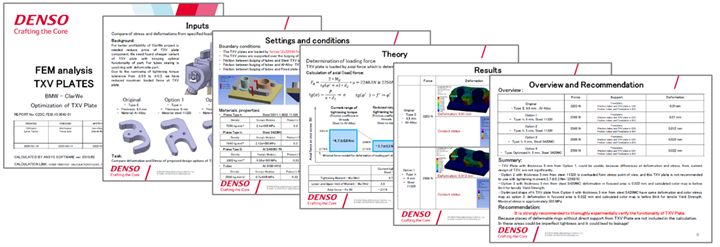

FEM simulace ale není pouze barevný obrázek, to už je pouhá finální vizualizace. Samotnému výpočtu předchází teoretické rozebrání problému a určení potřebných vstupů a okrajových podmínek (síly, kroutící momenty, vlastnosti materiálů, ….). To často zabere největší množství času potřebného pro FEM simulaci. Následuje příprava 3D modelu pro samotný výpočet (oříznutí nepotřebných oblastí, kompletní kontrola 3D dat, volba „síťování“ pro jednotlivé plochy 3D dat). Poté už probíhá samotná simulace, během které se testují různé varianty. Závěrem každé FEM simulace je oficiální report (obr. 7), jehož správnost kontroluje FEM výpočtář, zadavatel a vedoucí oddělení designu výrobku.

Obr. 7 – příklad finálního reportu po FEM simulaci